ファイバーレーザー溶接

ファイバーレーザーは、極めて細い高出力ビームで高速溶接します。溶接熱による歪を低レベルに抑えられ、高精度で美しく、溶接部の腐食にも有効性が高い加工法です。

電解研磨・GEP/GEPW※

医薬品製造や半導体製造など要求水準の高い製造装置で鍛えられた表面処理技術を保有しています。 GEP/GEPW※は電解研磨後に、さらに不動体膜を強化・均質化し、金属イオンの溶出を大幅に抑込む技術です。

※GEP:GOLD EP GEPW:GOLD EP WHITE

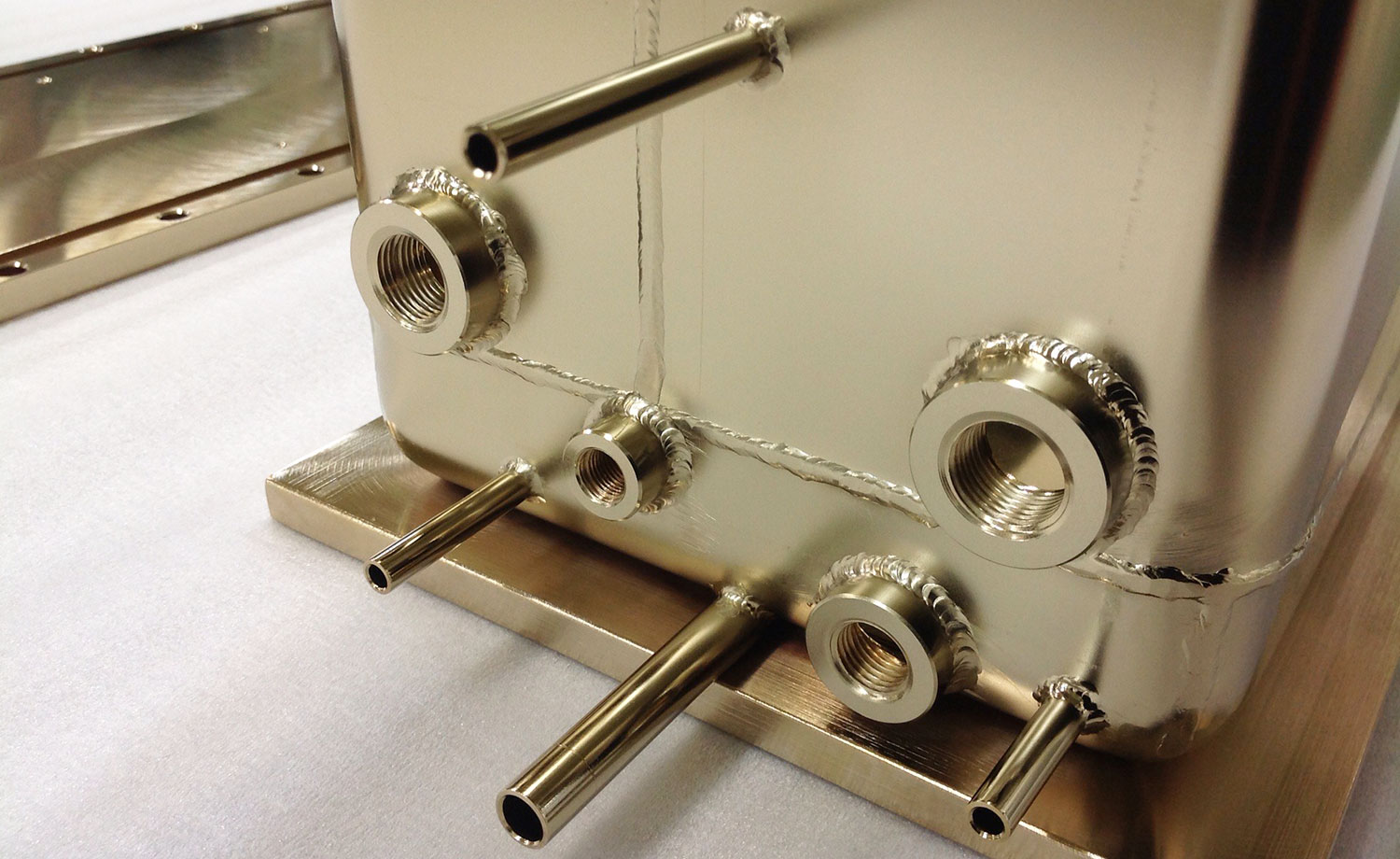

ステンレス薄板の高精度加工ファイバーレーザー溶接

局所に高温を集中できる優れたビーム品質が実現する、高品質・高精度なレーザー溶接

ファイバーレーザーのビームは品質が高く、局所に光熱を集中できます。光の吸収率も高く高速で溶接することが可能です。そのため、製品の経年変化に影響する熱変性やビードなどの影響範囲を最小限に収めることができます。

-

熱によるたわみ・歪が生じにくい

-

熱の影響範囲が狭いので、素材に広範囲に渡る加工熱の影響を出さない

-

仕上がりが上質 ー 最小限のビード、美しく深い溶け込み

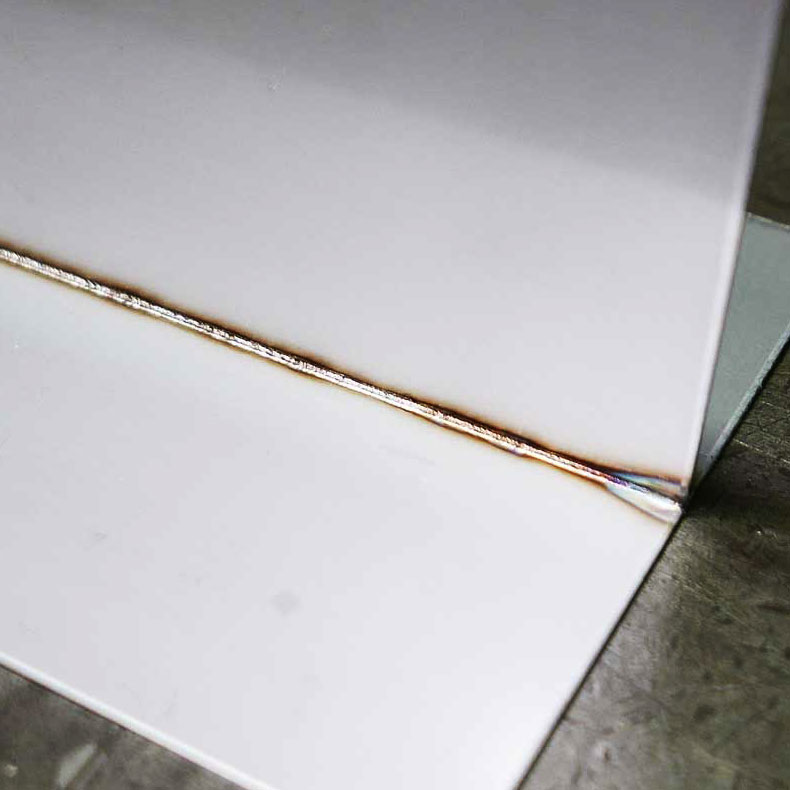

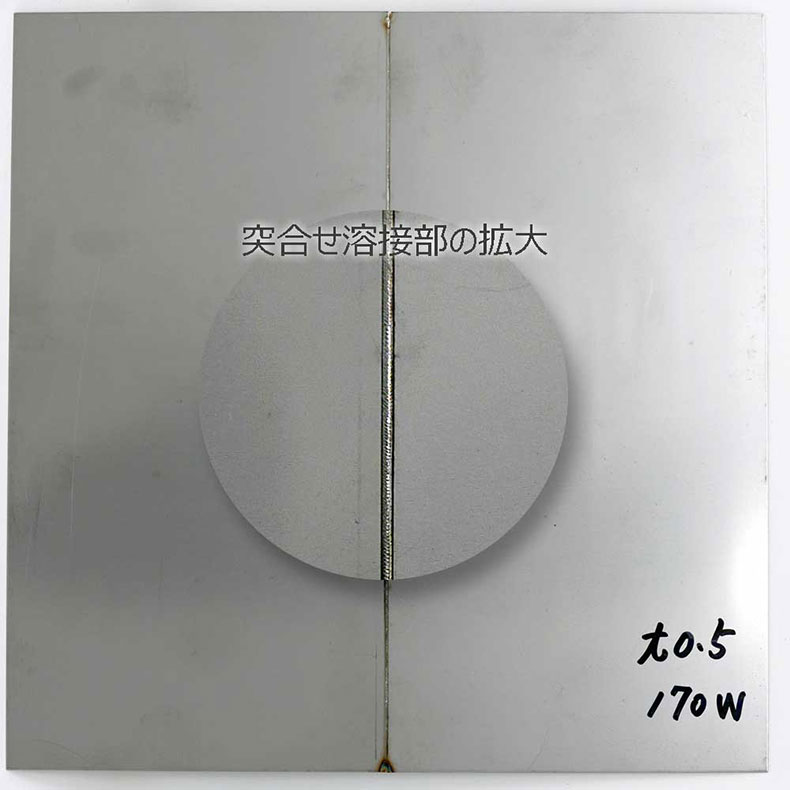

平板薄板のレーザー溶接

ファイバーレーザー溶接は、YAG溶接などのようにレーザーを放出します。発振用ファイバー内でレーザーが生成され、出力用ファイバーを通じてトーチから照射されるため、この名前が付されています。日章アステックでは2019年より導入。ステンレス薄板を中心に、加工品の多様化・溶接精度の向上・溶接時間の短縮などに取組んでいます。

ファイバーレーザーの特徴

ファイバーレーザーは、一般的なTIG溶接などに比べ、レーザーエネルギーの集中度が格段に優れています。このため以下のような技術的特性があります。

・溶接熱が広範囲に拡がらず狭く深く放出される。

・CW(連速)発振のビーム品質が優れいる

そのため、溶接熱の材料への影響が少なく美しい仕上です。特にCWシーム溶接ではYAG溶接よりも美しく仕上がる、などの特徴をもちます。

多製品への適用

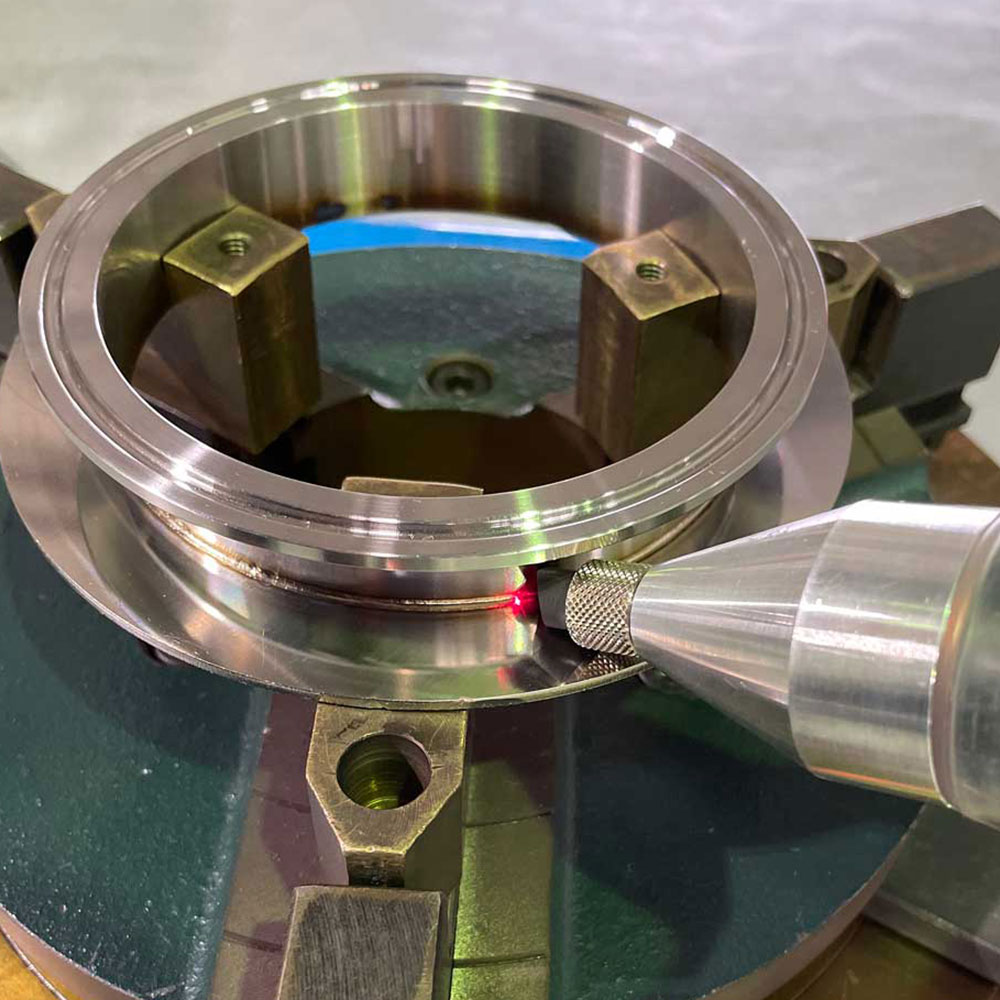

トーチ先端のカーボンチップを交換したり加工することで、箱モノなどT字型部や狭部の溶接もスムーズに、正確に行なえます。

表面処理との相乗効果

プロセス配管加工は日章アステックの得意分野ですが、今後、産業用の薄板加工品(箱、容器、槽、パン、筒もの等)の加工も拡大しています。

また金属への影響が抑えられるため、電解研磨やGOLD EP処理などの耐食性を最大限に引き出す事ができます。高い清浄性や金属イオン溶出を嫌うプロセスラインの薄板加工品はぜひ「ファイバーレーザー+表面処理」でご用命ください。

お客さまのメリット

加工品のご利用者にとっては以下ようなメリットが得られます。

1.熱歪が最小限に抑えられる

→歪の出やすい薄板の高精度化

2.溶接焼けが少ない(狭い範囲)

→後処理の効率化・表面処理の品質向上

3.溶接スピードが早い

→納期の短縮

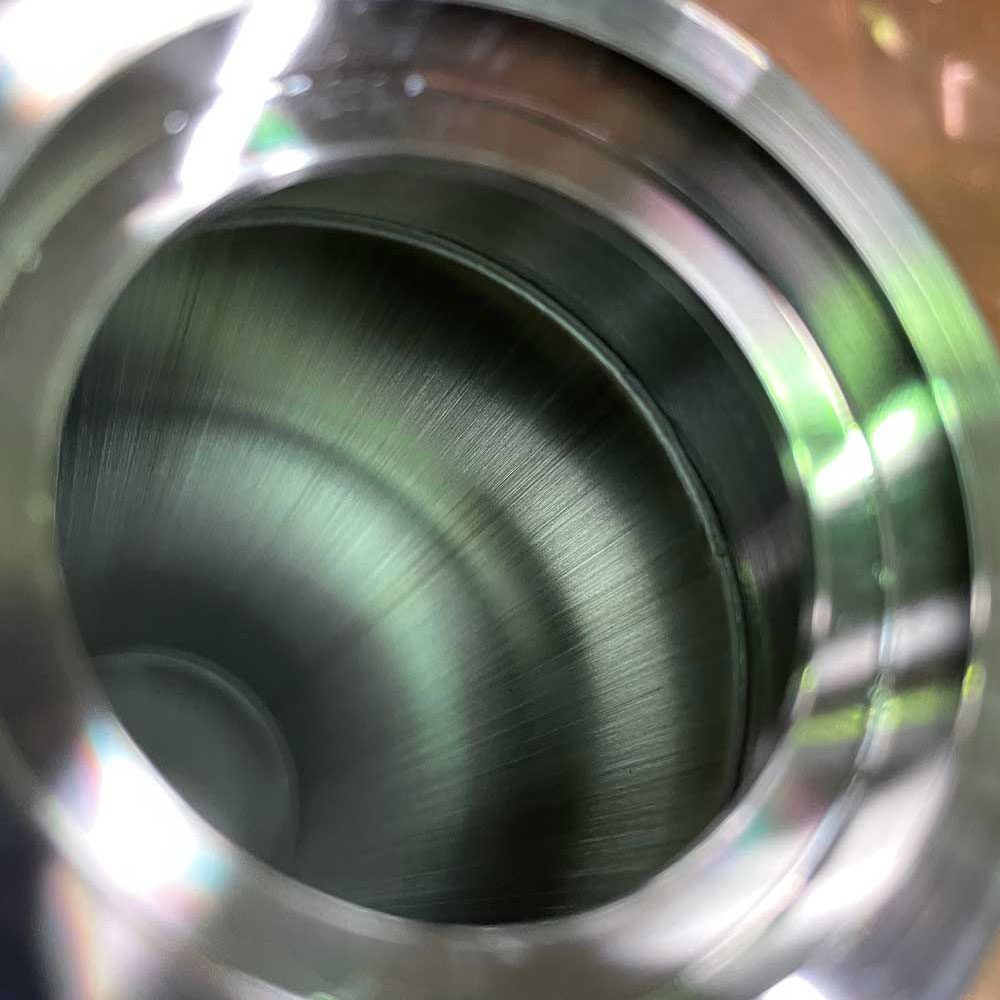

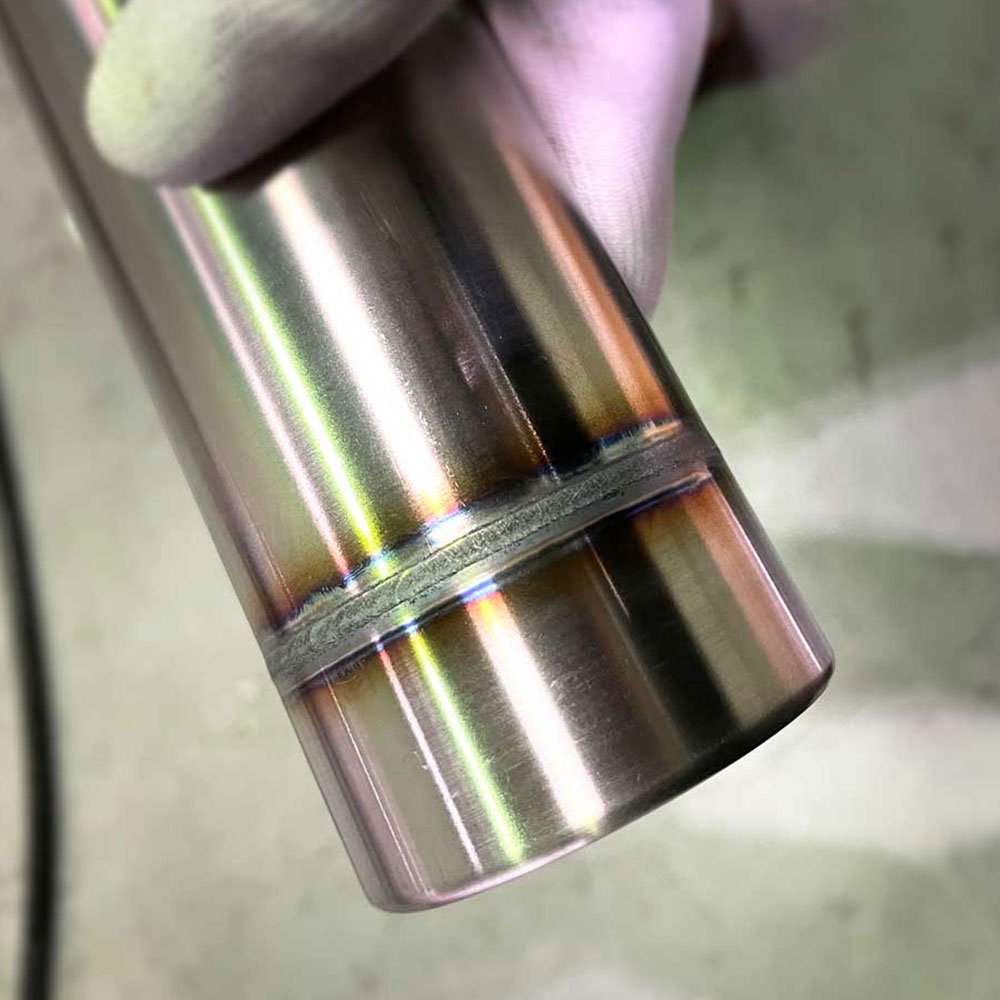

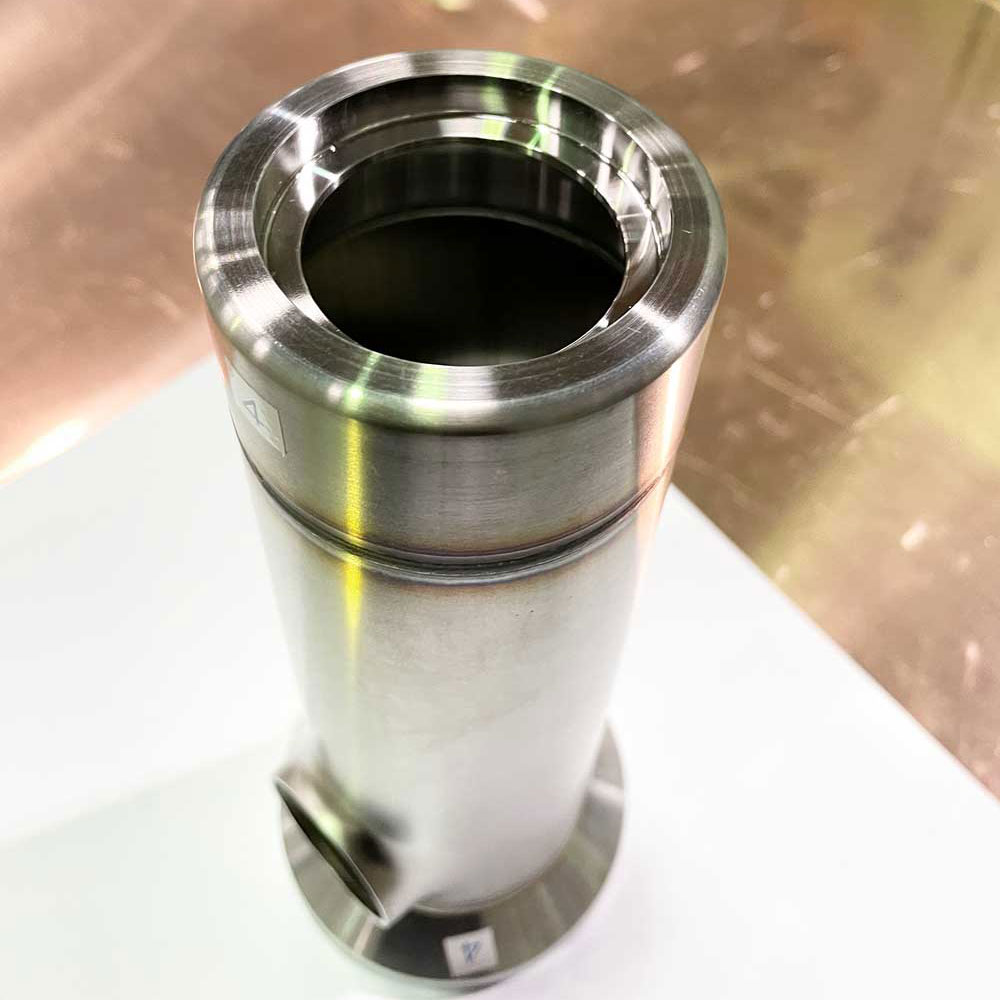

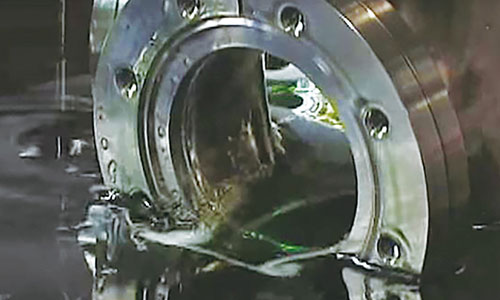

円筒薄板のレーザー溶接

加工者のメリット

ファイバーレーザー溶接の加工者側のメリットをまとめてみると

1.熱歪が少なく精度の高い溶接が可能

2.微細で安定したスポット溶接が可能

3.短時間でシーム溶接や切断が可能

など、従来の溶接に比べてたいへん魅力的です。

作業者からは、「従来溶接なら半分という時間でファイバーレーザーは終わってしまう感覚だ」という声も。

突合せ溶接部の内側

突合せ溶接部の外側

歪を抑え精度を出す

材料の肉厚が薄くなれば、通常溶接では無駄な溶接熱が拡がり歪が出やすく、設計精度を出すのに苦労する場合があります。しかし、ファイバーレーザー溶接なら、良質なビームのため溶接熱が伝わる範囲が限定的。歪の少ない溶接が可能です。

円筒部へのレーザー溶接を施した製品

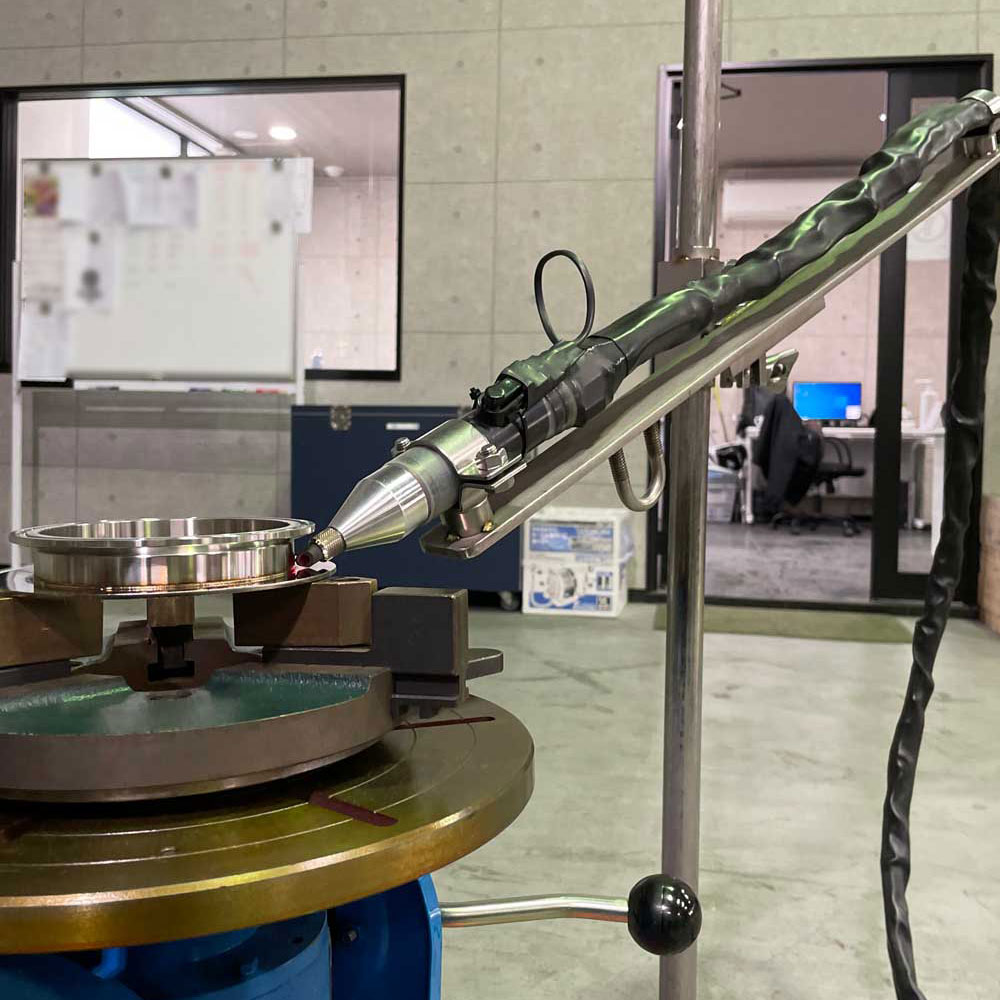

ターンテーブルと溶接ヘッドの固定アームをもつ治具

曲線状材料への適用

ファイバーレーザー溶接は平板の溶接が容易ですが、さらにその特徴を活かし、肉薄板のタンクや配管など、円曲部の溶接にも適用を拡大中です。このような円筒形のファイバーレーザー溶接は専用治具を用いて行います。

専用治具を用い円筒部へのレーザー溶接を行っている

歪を抑え精度を出す

材料の肉厚が薄くなれば、通常溶接では無駄な溶接熱が拡がり歪が出やすく、設計精度を出すのに苦労する場合があります。しかし、ファイバーレーザー溶接なら、良質なビームのため溶接熱が伝わる範囲が限定的。歪の少ない溶接が可能です。

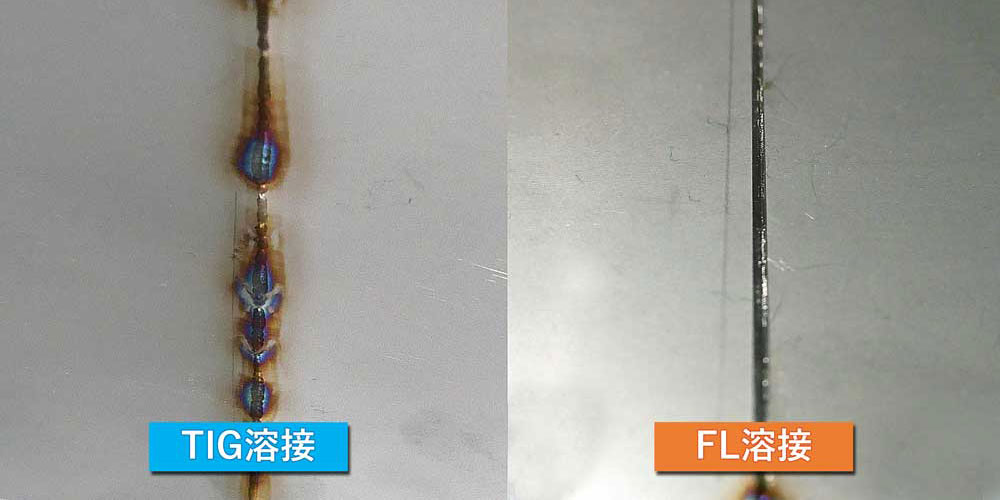

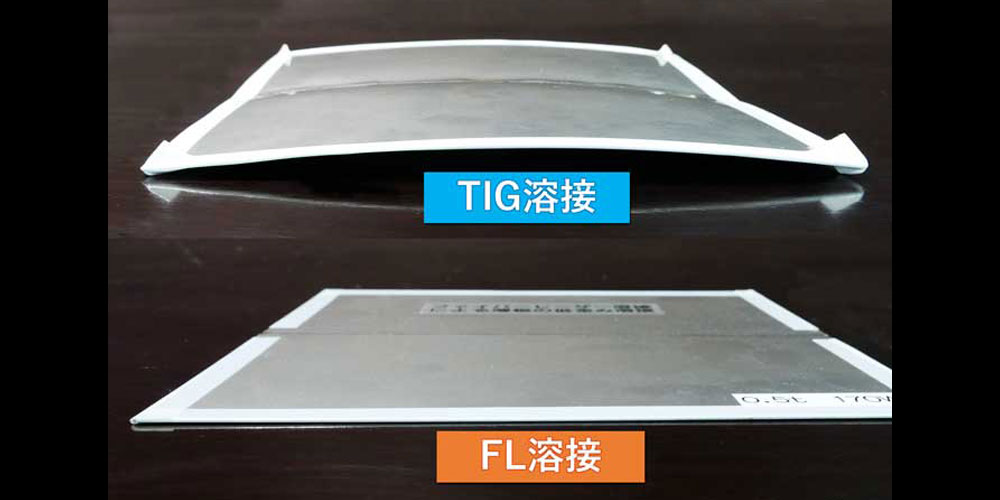

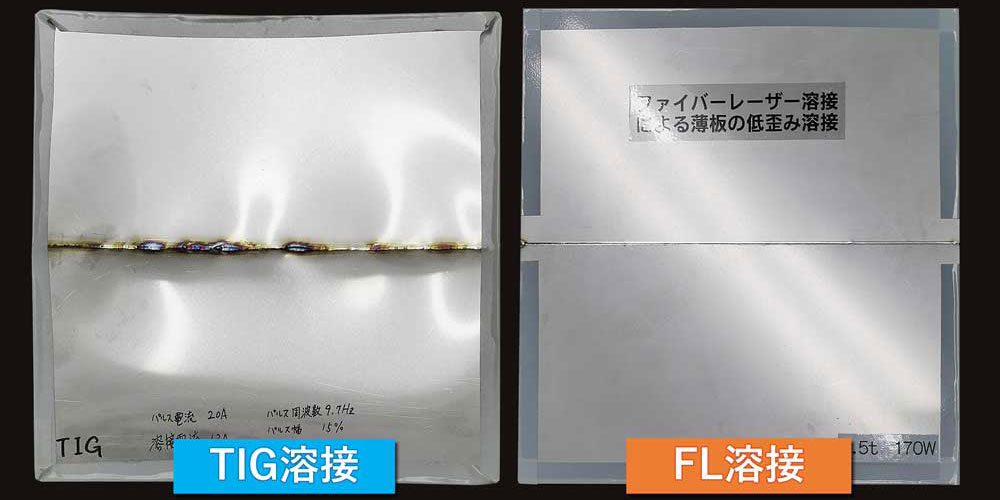

ファイバーレーザー溶接サンプル【TIG溶接との比較】

「ステンレス薄板平板の突合せ溶接サンプル」と「ステンレス管の突合せ溶接サンプル」

焼け跡の範囲が大きく違い溶接後の仕上げ処理に差が出る

溶接熱によるタワミの違い。ファイバーレーザー溶接は溶接後の板に湾曲が少ない。

溶接熱によるタワミの違い。TIG溶接は不規則な波を生じている

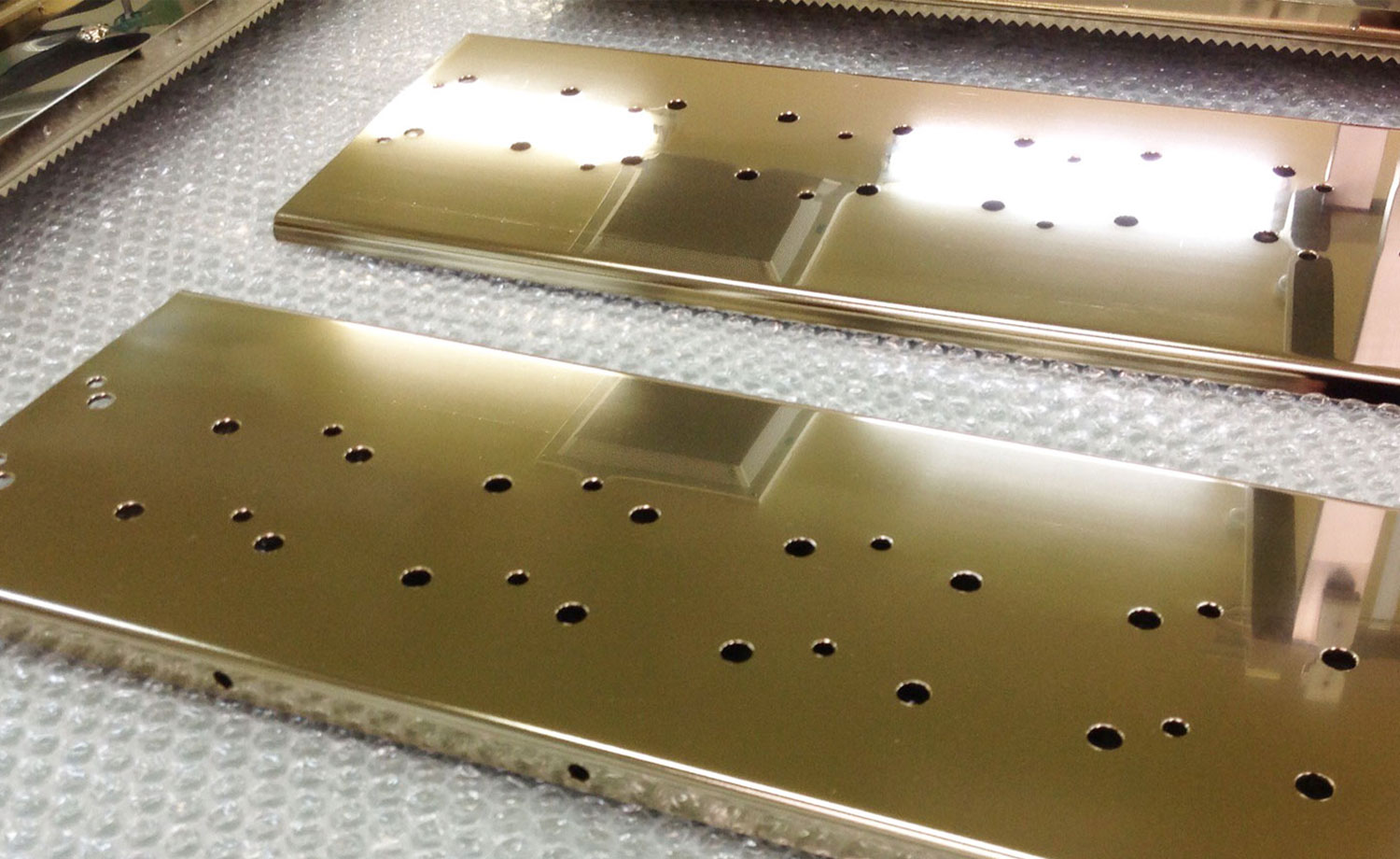

ステンレス薄板の不動態膜を大幅に強化 電解研磨 / GOLD EP / GOLD EP WHITE

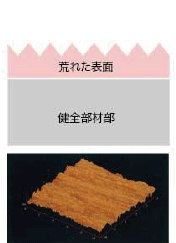

電解反応で金属表面を平坦化、クロムリッチな不動態皮膜を形成し耐食性アップ!

電解研磨(EP)は、機械加工などによって付着した異物、変質した金属表面を溶解し除去し金属母材を平坦化します。同時に平坦面にクロム酸化皮膜を形成します。これにより清浄性と耐食性が増し、長寿網でメンテナンスしやすいプロセス配管やタンクなどが出来上がります。

※EP:Electro Polishing

-

加工変質層が除去され耐食性などへの影響が抑制される

-

電解による溶解で平坦度が増し汚れが付着しにくく洗浄性が向上する

-

クロムリッチな金属表面が形成され耐食性が向上する

電解研磨製品をより堅固に - GOLD EP/GOLD EP WHITEについて

電解研磨でできた不動態皮膜を、より厚く、平坦に、クリーンに強化します。安定した組成の強固な金属表面により金属イオン溶出も大幅に低減されます。

1.金属イオン溶出や汚染対策(TOC)に有効。

2.高い平滑度の金属面を形成しパーティクルに強い。

3.厚い不動態皮膜を形成し高い耐食性を実現。

|

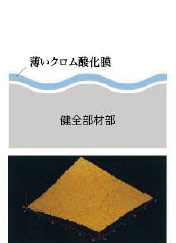

電解研磨処理前 |

電解研磨(EP) |

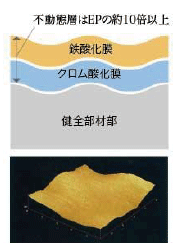

GEP処理 |

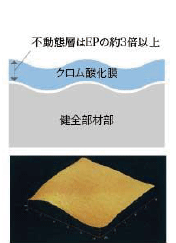

GEPW処理 |

|---|---|---|---|

|

表面は加工変質しており、不均質な酸化状態で、パーティクルも飛び出しやすい。 |

電解研磨によって汚れや不均質な表面が除去され、平坦で滑らかなメタル生地となる。 |

気中雰囲気で熱処理。表面上層には鉄酸化膜、下層にはクロム酸化膜が形成。酸化膜は一般EPの約10倍を持つ2層構造の不動態層となる。 |

上層の鉄酸化膜を薬液で除去。表面は一般EP の約3倍の厚みを持ったクロム酸化膜の不働態層となる。 |

|

|

|

|

|

表面は、結晶構造の変質や汚れの付着など、物理的な加工の影響を色濃く受けている。 |

耐食性に優れたクロムが濃縮した層(クロムリッチ層) が存在する。厚みは1~3nm(ナノ・メートル) |

残存酸素の多いアルコールやオゾン水などに対し、金属溶出が少ない。 |

超純水、有機アミン系薬液に対し、金属溶出が少ない。 |

GOLD EP(GEP)は、電解研磨(EP)済みの製品を熱処理によってクロム層を成長させるとともに表層に厚い鉄酸化皮膜を形成。GOLD EP WHITE(GEPW)は、GEPに化学処理を施し鉄酸化皮膜を除去しクロム酸化皮膜のみを残します。

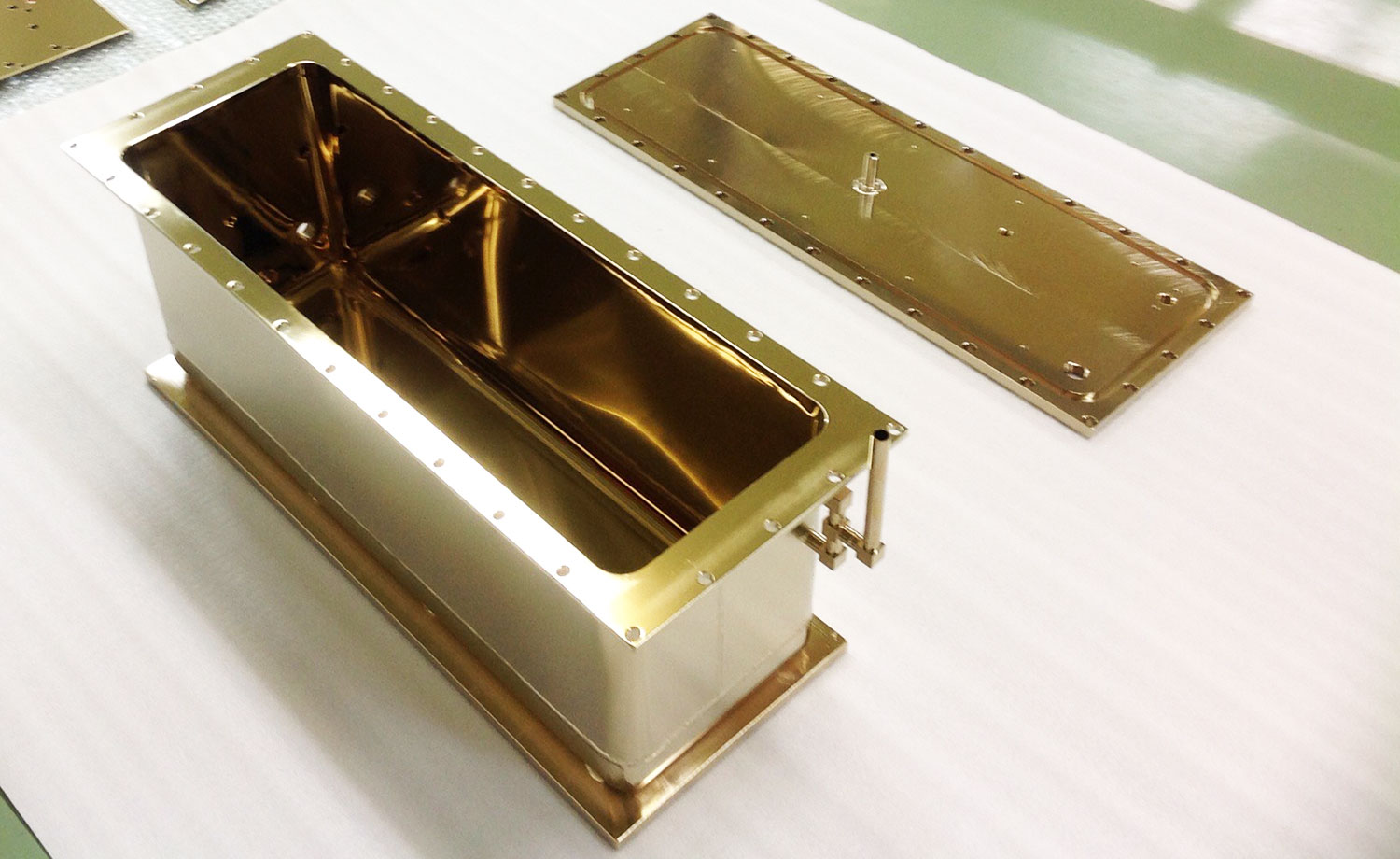

GOLD EP/GOLD EP WHITE 表面処理サンプル

ステンレス容器にGOLD EPを施した例。GOLD EP は鉄酸化被膜の影響で金~銅色の光沢を呈する。GOLD EP WHITE(GEPW)は灰白色光沢となる。

まとめ

お客様が、「溶接にファイバーレーザーを」とご指名されることはまずありません。

しかし、特に高清浄度用途の産業用製品の場合、「ファイバーレーザー溶接」+「日章の表面処理」なら、客さまに自信を持ってお奨めできます。

材料にステンレスを選択する意味。それは、最大の優位性である「腐食しにくい金属材料」だからではないでしょうか。

それであれば、素材としての耐食性に頼るだけでなく、表層の金属組成に優しい溶接方式や、ステンレスの持つ美徳をより強固に鍛える表面処理も、ぜひ大事にしてください。