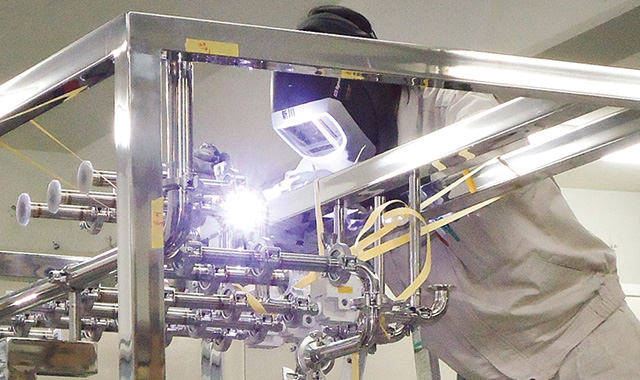

配管工事

ステンレスの知識と技術の結実が可能にしたアステックの配管工事

当社は創立以来約半世紀、問屋として加工業者としてステンレス材料の専門知識や加工ノウハウを蓄積してきました。それが今、ステンレス配管施工トータルサービスとして結実しました。材料を選ぶ・買う、配管や容器を作る、ユニット装置を組み上げる、現場に据付ける。これらを組み合わせ、お客様の現場に最適なかたちでご提供するサービスです。

医薬品や半導体レベルのプロセス加工・据付・検査

当社では、ベンディング・バーリング・溶接・研磨・電解研磨・洗浄等のステンレス加工を、高品質な社内一貫製造で対応できます。特に、医薬品・食品・飲料・半導体など、高い品質レベルを求められるプロセス配管、そしてそれらに付随するユーティリティー配管、さらにサポート材まで対応し高い評価を頂戴しております。

特徴

プレファブ化・ユニット化して現地に据付

サニタリー製品を始め半導体微細加工にも対応した社内工場で一貫加工された製品を、さらにプレファブ化・ユニット化まで仕立て上げます。そうした製品を現場に納品し据付工事を行うことが出来ます。

タンクや大型容器に出張洗浄

新規・既設を問わずお客様の現場に据付済みのタンクなど大型容器に、洗浄剤や洗浄装置を持ち込み、出張洗浄サービスをご提供できます。使用した液薬は全て回収し環境への配慮怠りません。

現場での加工にも幅広く対応

プロセス配管、そしてそれらに付随するユーティリティー配管、さらにサポート材まで現場で設置・加工が可能です。私達は現場が最終工程だと考えています。

対応可能な配管工事

サニタリー配管

BA & EP 配管

ユーティリティ配管

出張洗浄サービス

日章アステックの配管工事の利点

材料に関して

業界内トップクラスの短納期が可能

ステンレスの材料問屋として常時豊富かつ多様な在庫量を取り揃えており、ステンレスの材料については即納対応しております。

※お届け先や商品により翌営業日の配送が出来ない場合がございます。

余剰在庫ゼロへの努力

在庫品の材料については、実使用量に即したご請求ができるよう努力しております。

工事に関して

プレファブ配管だけではなくサポート材も自社工場で製作が可能

内作工場を保有しているため、複雑な仕舞板、壁貫通プレート、加工品、耐圧気密及び試運転に使用する治具等は、直ぐに内作工場で製作し、現場に搬送いたしますので、トータルでのご対応が可能になります。

医薬品製造工場の配管工事でのバリデーションを熟知した管理が可能

豊富な経験を活かし、医薬品製造工場向けの配管材料・機器・バルブの取り扱いをはじめ、アルゴンガス、アルゴン水素混合ガス、酸素濃度計、マノメーターを用いてWPSで管理された最良の自動溶接および手動溶接で施工致します。

現場で溶接作業が出来ない場合でも対応可能

異物混入の観点から、溶接機や過度な道工具が持ち込めなく溶接作業が出来ない場合は、事前に現調を行い、自社製管工場に図面を持ち帰り、後日プレファブ化した配管、加工品を取り付けます。関西圏なら現調からその日に完了する場合もあります。

図面がなくとも工事が可能

工事経験を活かし、プロセスライン、ユーティリティーラインにより、実際使用されるユーザーを想定して配管ルート、サポート取り付け、バルブ位置や向きなどを考慮。現場で実測しながらアイソメ図を起こして施工に取りかかります。

※工事内容によっては対応出来ない場合がございます。

検査員・記録書類作成に関して

クオリフィケーション能力に優れた検査員や必要書類の作成が可能

クオリフィケーション能力に優れた検査員や必要書類の作成はお任せください。またASME BPE(Bioprocessing Equipment)規定の溶接焼け、表面粗さ等、熟知した人材で検査させて頂きます。

検査に必要な計測機器については全て『校正証明書』『基準器の校正書』『トレーサビリティ体系図』のトレサビリティーで管理された機器を使用しますので、ご安心ください。

医薬品及び医薬部外品の製造管理及び品質管理規則 GMP(Good Manufacturing Practice)に必要な記録書類例

・配管材料確認検査記録(ミルシート・電解研磨証明書)

・自動溶接マスターピース、テストピース管理記録

・自動・手動溶接検査管理記録

・PT(浸透探傷試験)記録

・不動態化処理検査記録

・勾配検査記録

・デッドレグ検査記録

・勾配検査記録ラインチェック検査記録、

・耐圧気密検査記録

以下のようなお困りなケースでも、アステックであれば解決できます

溶接不良:溶接条件が全くでない場合

洗浄不足?材料による不具合?電流が高い?バックシールドガスの純度の影響?

ASME BPE Part MJ Material Joining 規格による溶接不良や溶接スケール(焼け)について解決させて頂きます。また多種、多様なメーカーの材料を溶接している経験から、これまでの不具合状況を鑑み最適な対処を実施させて頂きます。

電解研磨不良:電解研磨がまずく規格に定める数値が出せない場合

社内に電解研磨の工場を保有しているため、半導体仕様の表面粗度Ry≦0.7μmやASME BPE Part SF Product Contact Surface Finishes規格のSF4~SF6について対処させて頂きます。

完了検査の長期化:試運転に手間取り、お客様への引き渡しが滞る場合

材料選定、バフ研磨、電解研磨、洗浄仕様、洗浄方法、施工方法による不具合で、アウトガス、溶出イオン等の汚染が原因でppm・ppb・pptの仕様が満足しない。またμm単位パーティクルの発生や、エンドドキシンの発生(パイロジェンフリー)などの問題に、純度出しや試運転大幅な時間の短縮を対処させて頂きます。

ルージュの発生:滅菌処理でルージュが発生してしまう場合

ステンレスは、鉄にクロム・ニッケルなどの元素を加えた合金鋼ですので、条件によってはルージュが発生しやすくなります。

しかしルージュの発生が、①自然発生、②溶接の問題、③バフ粉の固着など、④不十分な電解研磨・・・など原因を特定し、ASME BPEに規定されているクラスⅠ~クラスⅢによる酸洗処理方法で施工する事も可能です。

自然発生の場合は、事前に電解研磨後の焼成処理(ゴールドEPという)やピュアスチーム洗浄を施しておくことが良いですが、完全に腐食されたものについては手直しが必要となります。このような場合でも出来るだけ事前に打ち合わせして、ルージュ発生に対処させて頂きます。

配管の漏れ:塩ビ配管、ネジ配管からモレが生じる場合

しっかりした施工要領書を基に、手順を厳守し進めていきます。塩ビパイプの亀裂の一例にソルベントクラッキングがあります。

塩ビの継手と直管に塗る接着剤の適正な塗布量や、当たり前ですがフランジには必ず平ワッシャーを取り付けます。ネジ配管についてはシールテープの巻き方、長尺の場合は事前に定尺をネジ加工を施し、予め十分な脱脂洗浄を行います。

配管工事の用語集

WPS

WPS(Welding Procedure Specification) 溶接施工要領書

PQR

PQR(Procedure Qualification Record) 溶接施工試験記録

アイソメ図

アイソメトリック図 配管図などで用いられる立体図を2次元に投影する図法

デッドレグ

用途によっては、微生物などの増殖を抑えるために常に流水があるように配管するが、流水せずたまりとなる箇所を言う

パイロジェン・フリー

内毒素による汚染がないこと。医療分野製品ではパイロジェンフリーであることが法的に定められている

ppm/ppb/ppt

parts per million, billion, trillion。それぞれ100万分の1,10億分の1,1兆分の1

ルージュ

加熱加工されたステンレス表面に酸化鉄の錆が付着し赤、オレンジ、灰色などの色が生じる現象

ピュアスチーム

直接水を加熱して発生させた蒸気ではなく、その蒸気熱を用い熱交換器で発生させたスチーム

ソルベントクラック

塩ビ管に溶剤や熱・曲げなどの応力などにより発生する応力亀裂の一種

ASME BPE

ASMEとはアメリカ機械学会(英: American Society of Mechanical Engineers)で機械装置の基準と規格を策定や技術書の出版活動、会議、訓練などを行っている。

ASME BPE(ASME Bioprocessing Equipment)の基準は、バイオ、製薬、化粧品の製造業界で要求される高レベルの無菌・洗浄性について、材料、設計、製作、試験、検査や認証の方法を規定するものである。

GMP

適正製造基準(Good Manufacturing Practiceの略)

アメリカ食品医薬品局が、1938年に連邦食品・医薬品・化粧品法に基づいて定めた医薬品等の製造品質管理基準。各国がこれに準ずる基準を設けており、日本においては、医薬品医療機器等法に基づいて厚生労働大臣が定めた、医薬品等の品質管理基準をいう。(Wikipediaより引用)

HACCP (Hazard Analysis and Critical Control Point)

食品等事業者自らが食中毒菌汚染や異物混入等の危害要因(ハザード)を把握した上で、原材料の入荷から製品の出荷に至る全工程の中で、それらの危害要因を除去又は低減させるために特に重要な工程を管理し、製品の安全性を確保しようとする衛生管理の手法 (厚生労働省ホームページより引用)

浸透探傷試験(PT: penetrant testing)

非検査材料の表面に検査用浸透液を塗布し、非検査材料表面にある傷を探し出す検査。染色された浸透液を塗布し目視観察する染色浸透探傷検査や、蛍光性のある浸透液を用い紫外線による蛍光で傷を発見する蛍光浸透探傷検査などがある。

不動態化処理

ステンレスを濃硝酸などに浸しその表面を酸化させる処理。形成された酸化膜は以降化学反応しにくい(腐食されにくい・析出しにくい)状態(不動態)となる。もともと不動態皮膜持つステンレス素材も、曲げ・溶接・研磨などの加工の過程でその状態は不完全となる。日章アステックでは「酸洗・酸洗い」や「電解研磨(EP)」などによりステンレス表面に完全な不動態皮膜を再形成している。

マノメーター(差圧計)

二か所の圧力の差を測定できる装置。配管内の流速計測(ピトー管使用)やフィルターの目詰まり、容器の気圧差などを測定する。